在精密制造领域,六维调整架作为光通信器件调芯、半导体微组装、高校光学实验等场景的核心设备,其“好用性”与“精准度”同等重要。长期以来,行业普遍存在“参数达标但实用不足”的问题:多轴联动易偏移、换场景需重新适配、长期使用精度难把控。奔阅科技基于10余年精密调节设备研发经验,推出新一代六维调整架系列,通过“动态校准系统、场景模块化设计、智能维护提示”三大创新,让全维度调节从“技术难题”变为“高效流程”,近期更凭借某半导体厂商的应用案例获得行业关注。

动态校准系统:让“多轴联动精度”看得见、调得准

传统六维调整架的核心痛点在于“单轴精度高,联动易失准”。奔阅科技研发团队通过分析500+用户反馈发现,80%的调节误差源于多轴联动时的基准偏移。为此,新一代六维调整架内置“动态校准系统”:

-设备运行时,内置传感器实时监测各轴相对位置,当联动偏差超过0.5μm时,调节旋钮旁的指示灯会发出提示,用户无需依赖外部仪器即可感知精度状态;

-创新“一键回基准”功能,长按校准键3秒,各轴可自动复位至初始基准位置,解决手动回溯耗时的问题,复位精度达±0.3μm,比传统手动校准效率提升3倍。

某光通信实验室测试显示,使用该系统调节12芯光纤阵列时,多轴联动的最终误差控制在±0.4μm以内,调芯耗时从45分钟缩短至18分钟,重复性误差降低60%。

场景模块化设计:一台设备适配多类精密场景

不同行业对六维调整架的安装与操作需求差异显著:半导体车间需要对接产线导轨,高校实验室侧重光学平台兼容,光器件厂商则需频繁更换夹具。奔阅科技采用“核心模块+场景附件”的设计思路,实现设备的跨场景适配:

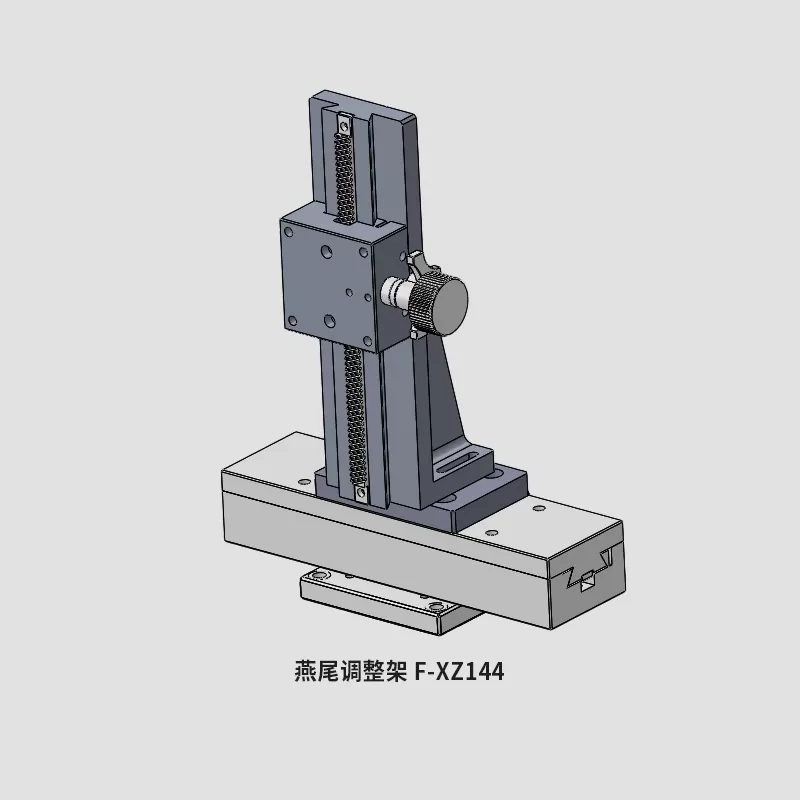

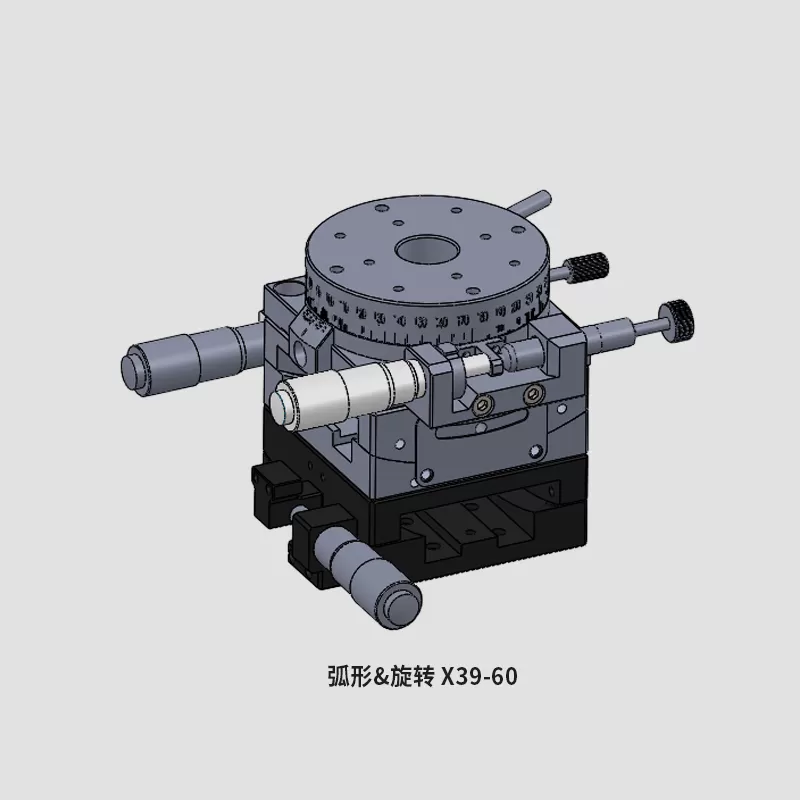

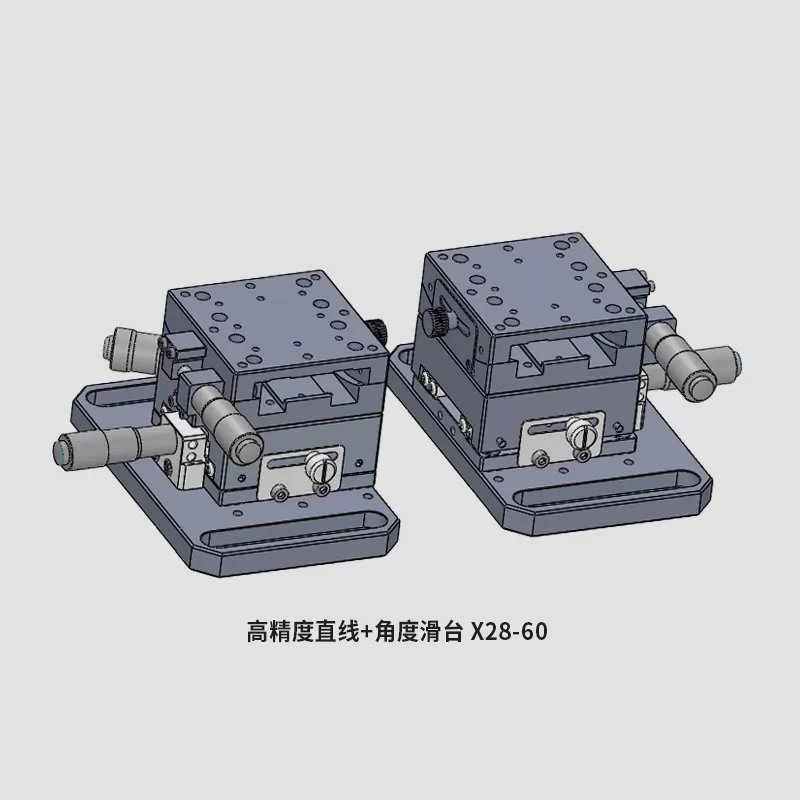

-核心机身保持统一精度标准(平移分辨率≤0.01mm,角度分辨率≤0.001°),通过更换“场景附件”快速切换应用:装在光学平台用“螺纹底座”,对接产线用“T型槽转接件”,悬空操作则搭配“伸缩悬挂架”,附件更换无需重新校准,5分钟即可完成场景切换;

-工作台面预留“通用接口矩阵”,覆盖M3-M6螺纹孔与快装定位槽,可直接安装φ1.25mm/φ2.5mm光纤夹具、4-8英寸晶圆载台等10余种行业标准工具,无需额外定制转接件,设备利用率提升40%。

智能维护提示:让“精度衰减”可预判、易处理

精密设备的长期稳定性是用户关注的另一核心。奔阅科技在新一代产品中加入“智能维护提示”功能:

-机身内置使用计数器,记录调节次数与运行时长,当累计调节达8万次或连续使用超300小时,设备会通过指示灯提醒用户进行基础保养;

-创新“免拆润滑结构”,丝杆端部设计注油孔,用户无需拆卸设备,注入专用润滑脂即可完成保养,维护时间从传统的2小时缩短至15分钟;

-采用7075铝合金机身与硬化不锈钢丝杆,经-60℃低温时效处理,实测10万次调节后精度衰减≤7%,远优于行业15%的平均水平,校准周期延长至传统设备的2倍。

应用案例:半导体封装厂的“贴装效率革命”

某半导体封装厂商为提升芯片与基板的贴装精度,曾试用多款六维调整架,均面临“换产线需重新校准”“多轴联动偏差大”的问题,单颗芯片贴装耗时25分钟,良率仅82%。

引入奔阅科技新一代六维调整架后,通过三大创新实现显著改善:

1.动态校准系统避免联动偏移,贴装位置偏差从±3μm降至±0.8μm;

2.场景模块化设计让设备快速对接两条不同规格的产线,换线调试时间从4小时缩短至30分钟;

3.智能维护提示减少盲目校准,设备连续运行6个月精度稳定,贴装良率提升至96%,单条生产线日产能从150颗提升至320颗。

“以前设备是生产的‘瓶颈’,现在成了‘加速器’。”该厂生产负责人评价道,“奔阅的创新不是堆参数,而是真的解决了我们换线慢、精度飘的老问题。”

作为精密调节设备领域的创新者,奔阅科技始终以用户场景痛点为研发导向。新一代六维调整架的推出,不仅是技术参数的升级,更体现了“让精密调节更简单”的产品理念。未来,奔阅科技将持续深耕光通信、半导体、科研等领域,通过场景化创新为更多用户创造实用价值。