奔阅科技深耕精密光电制造领域,聚焦光通信核心器件生产的核心需求,针对平面光波导(PLC)器件耦合封装的精度、效率与柔性平衡难题,自主研发平面光波导PLC半自动耦合系统。该系统融合多通道视觉-功率双反馈对准、人机协同智能操控、耦合-固化一体化工艺及全环境抗扰设计,精准破解PLC器件多通道对位难、换型效率低、良率波动大等行业痛点,为PLC分光器、PLC型光模块等器件的研发试样与批量生产提供高精准、高柔性、高性价比的耦合解决方案。产品深度适配光纤到户(FTTH)、数据中心互联、5G通信等多元应用场景的生产需求,助力光通信企业降本增效,提升产品核心竞争力。

行业背景与核心痛点

平面光波导(PLC)器件作为光通信网络的核心基础器件,凭借高集成度、高分光均匀性、小体积、低损耗等优势,成为光纤到户(FTTH)、数据中心互联、5G骨干网建设的关键载体,其耦合封装精度直接决定插入损耗、分光均匀性、回波损耗等核心光学性能,是影响产品品质与市场竞争力的关键环节。

随着光通信行业向高速率、高密度、广覆盖方向发展,市场对PLC器件的规格多样性、生产效率与产品一致性提出更高要求,但当前PLC器件耦合封装环节仍面临诸多行业痛点,严重制约企业生产效率与产品品质提升:

1. 多通道对位精度难把控,一致性差:PLC器件以1×N/2×N多通道设计为主,传统手动耦合高度依赖操作人员经验,难以实现各通道光轴的同步精准对位,易出现单通道插损超标、多通道分光不均匀问题,且人工操作的生理极限导致精度难以长期稳定,产品良率波动大。

2. 效率与成本的双重矛盾:全自动化耦合设备虽生产效率高,但前期投入成本高昂,对中小批量、多规格生产场景的适配性差,换型时需大规模调试机械结构与工艺参数,设备利用率低;纯手动耦合效率低下,单器件调试耗时久,难以满足规模化生产的产能需求。

3. 工序分离引发二次定位偏差:耦合与固化工序独立进行,器件在转移过程中易产生微小位移,导致前期精准对准的精度漂移,直接拉低产品良率,增加返工、物料与时间成本。

4. 环境干扰导致精度不稳定:车间机械振动、温度波动等环境因素易引发光路微小偏移,传统设备缺乏有效的抗扰与动态补偿机制,耦合精度随环境变化波动,影响产品的工业级环境适应性与长期运行可靠性。

5. 多规格适配性差,换型效率低:不同分路比、不同封装形式的PLC器件对夹具与耦合参数要求差异显著,传统设备夹具固定、参数调节繁琐,换型调试需耗费数小时,难以快速响应市场多品种、小批量的订单需求。

核心技术优势:精准、高效、稳定、柔性的耦合解决方案

奔阅科技平面光波导PLC半自动耦合系统以“多通道精准对准+人机协同操控+一体化工艺集成”为设计核心,依托自主研发的精密运动控制算法与智能对准逻辑,搭配行业优质核心部件与奔阅自研UVLED固化模块,从技术层面全方位破解PLC器件耦合封装的行业痛点,实现精度、效率、稳定性与柔性的四重突破。

多通道视觉-功率双反馈,微米级精准对位

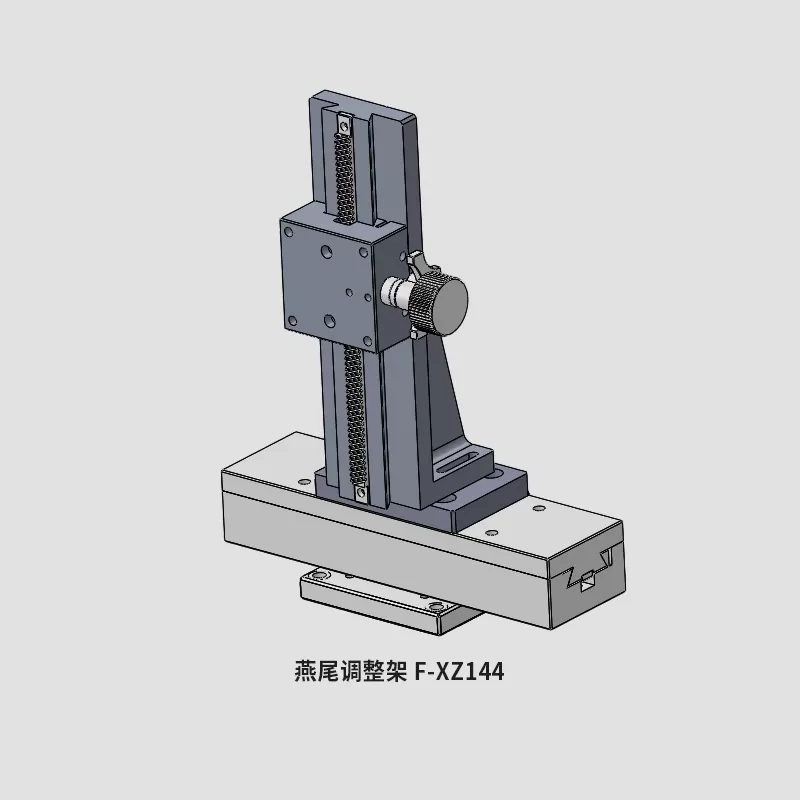

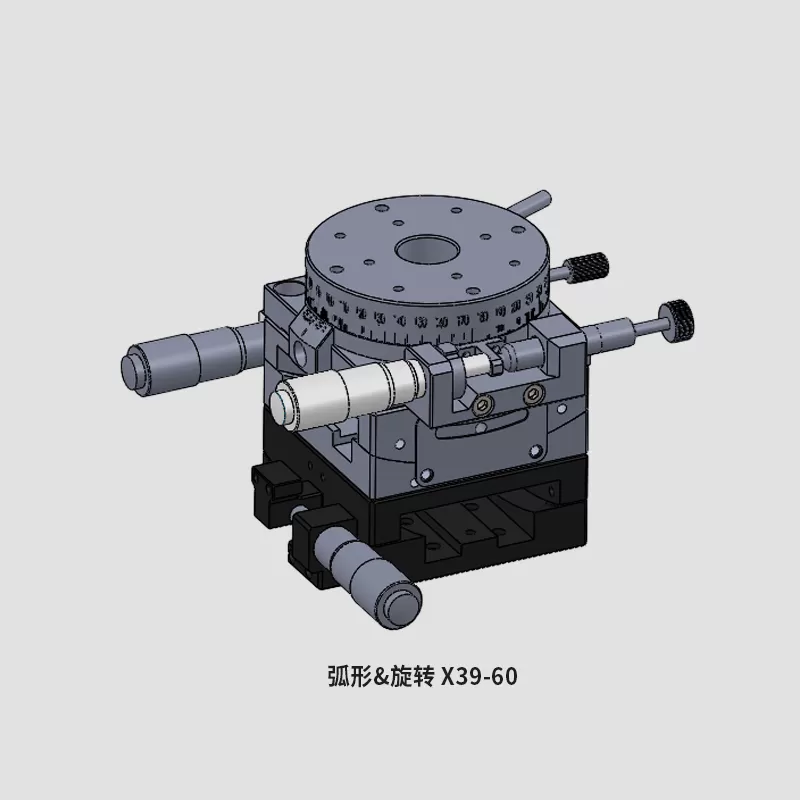

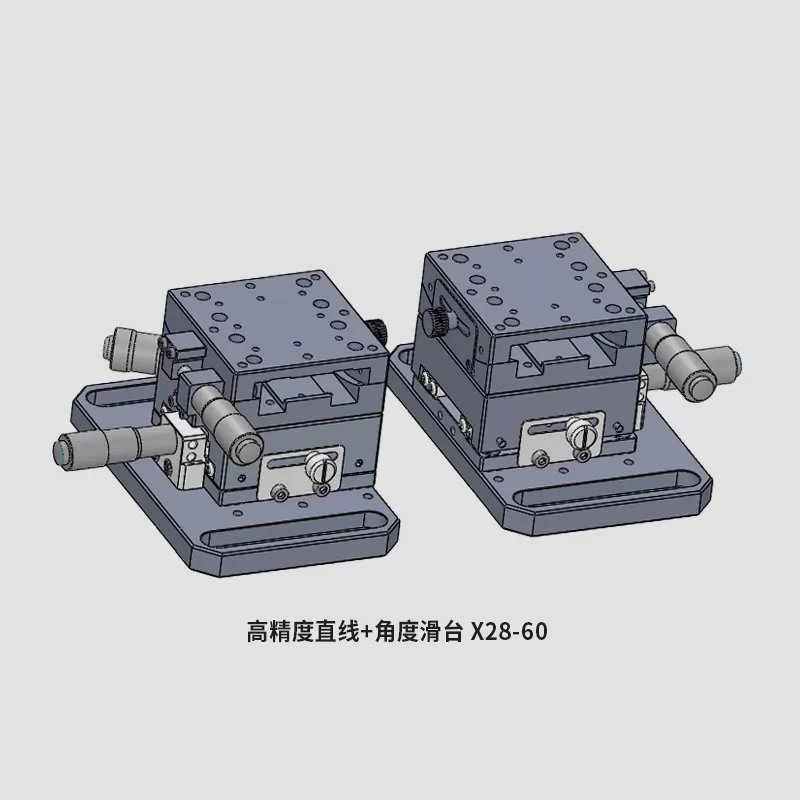

针对PLC器件多通道的核心特性,系统搭载高分辨率工业CCD视觉模块与多通道同步高速光功率计,构建视觉定位+功率反馈的双重校验机制。视觉模块可实时捕捉各通道光斑形态与光轴位置,在可视化操作界面直观呈现每一路通道的对位偏差,实现“所见即所得”的精准调试;多通道光功率计完成全通道光功率的同步、实时监测,精准捕捉每一路通道的最优耦合点。搭配奔阅科技定制化高精度六维调整架,线性定位精度达±0.5μm,角度定位精度±0.01°,实现多通道光轴的同步精准对位,有效控制单通道插入损耗,保障多通道分光均匀性,从根源上提升产品良率与一致性。

人机协同智能操控,兼顾灵活与高效

创新采用自动粗对准+手动精微调+智能锁点的半自动操作模式,完美平衡自动化控制的精准性与人工操作的灵活性。系统内置自研智能对准算法,可自动完成光轴粗对准,将初始定位误差控制在微米级,大幅减少人工调试工作量;操作人员通过高精度摇杆/旋钮进行精细微调,适配非标、异形PLC器件的个性化调试需求;当接近最优耦合点时,系统自动识别并锁定位置,避免人工反复调整的繁琐流程,单工位操作效率较纯手动方式提升50%以上。同时该模式大幅降低对操作人员的技术经验要求,新员工经简单培训即可上手,减少企业人员培训与管理成本。

耦合-固化一体化工艺,杜绝二次定位偏差

深度融合奔阅科技核心UVLED固化技术,打造耦合-固化一体化工艺流程,PLC器件对准完成后可直接启动固化操作,无需转移器件,从根源上避免器件转移过程中的二次定位偏差。系统搭载的定制化UVLED固化模块,采用奔阅自研低温柔和固化设计,照射区域温升极低,彻底避免高温导致的PLC芯片翘曲、基材变形等问题,保障器件核心光学性能;同时固化过程中保持光功率实时监测,确保胶点位置与用量不影响光路传输,固化效率高且效果稳定,兼容环氧胶、UV胶等多种PLC器件专用粘接材料。

全环境抗扰设计,保障精度长期稳定

从硬件与软件双重层面构建全环境抗扰体系,确保耦合精度不受车间生产环境影响。硬件采用低热膨胀系数合金机身与高阻尼隔振底座,从物理层面有效削弱机械振动、温度变化对光路的干扰;软件集成实时环境监测与动态补偿算法,毫秒级采集温湿度、设备振动等环境数据,针对环境变化自动修正对位参数,保障耦合过程中光功率与对位精度的稳定,让设备在工业级生产环境下仍能保持高精度输出,提升产品的长期运行可靠性。

产品核心特性:适配多元生产需求

高柔性适配,快速换型

系统全面支持1×4/1×8/1×16/2×32等全系列分路比PLC器件的耦合需求,配备可快速更换的定制化专用夹具,适配裸纤型、模块型、机架式、插卡式等多种封装形式的PLC器件;同时支持百余种耦合与固化参数的存储与一键调用,将传统数小时的换型调试时间缩短至15分钟内,高效响应市场多品种、小批量的订单需求。

操作便捷,低技术门槛

采用图形化可视化人机交互界面,各通道对位状态、光功率数据、固化参数等核心信息一目了然,操作流程简洁易懂;设备配备完善的操作指引与故障提示功能,大幅降低操作人员的操作难度,真正实现“简单易上手”。

产线无缝兼容,易集成拓展

设备采用紧凑型结构设计,占用生产空间小,预留光功率计、光谱分析仪、红光光源等光通信行业主流测试仪器的外接接口,支持与产线PLC系统对接,可灵活融入企业现有光电器件生产线,也可适配科研院所、实验室的高精度研发平台。同时系统采用模块化设计,可根据企业未来工艺升级需求,灵活添加自动上料、多工位并行操作等功能模块,延长设备使用寿命,降低企业后续技术升级成本。

全流程品质管控,生产数据可溯

耦合与固化全流程中,系统自动采集各通道插入损耗、分光均匀性、对位精度、固化参数等全量生产数据,实时反馈至操作界面;当检测到参数超出预设阈值时,系统自动暂停作业并发出报警提示,及时拦截不合格产品,避免流入后续工序。所有生产数据支持Excel格式导出,并可按产品批次、型号、生产日期等维度进行查询与追溯,为企业工艺优化、品质管控与生产管理提供精准、有效的数据支撑。

广泛的应用领域

奔阅科技平面光波导PLC半自动耦合系统凭借高精准、高柔性、高性价比的核心优势,已广泛应用于光通信领域各类PLC器件的耦合封装,覆盖PLC分光器(裸纤型/模块型/机架式/插卡式)、PLC型光模块、PLC波分复用器、光纤到户(FTTH)配套PLC组件等产品的研发试样与批量生产,深度适配光纤到户(FTTH)、5G移动通信、数据中心互联、广电网络改造、工业光通信等多元应用场景。产品既适用于中大型光通信制造企业的规模化生产,也能满足科研院所、中小制造企业的高精度研发与小批量生产需求。

奔阅科技:品质保障与全周期服务

奔阅科技始终聚焦精密光电制造领域的技术研发与产品迭代,坚持“技术可靠、降本增效、客户导向”的核心理念,为平面光波导PLC半自动耦合系统提供全方位的品质与服务保障,让客户使用无后顾之忧:

1. 严苛品控,高可靠性:系统核心部件均选用行业优质品牌,搭配奔阅自研的精密调整架与控制算法,所有设备均经过多轮兼容性、耐久性、全环境模拟测试及长期满负荷运行测试,确保在工业级生产环境下的高可靠性与稳定性,符合光通信行业的高标准要求。

2. 定制化方案,贴合需求:针对不同客户的PLC器件规格、生产规模、工艺要求,奔阅科技可提供个性化定制服务,包括专用夹具设计、固化模块定制、耦合参数优化等,打造贴合客户实际生产需求的专属耦合解决方案。

3. 全周期服务,高效响应:组建专业的技术服务团队,为客户提供全流程服务支持,涵盖设备上门安装调试、操作人员定制化培训、7×24小时在线技术咨询、定期上门维护保养及设备技术升级;在全国重点区域设立服务中心,实现故障快速响应,最大限度减少设备停机时间,保障生产连续性。

4. 高性价比,降本增效:相较于全自动化耦合设备,本系统以合理的采购成本实现接近全自动的耦合精度与生产效率,大幅降低企业的设备投入门槛;同时设备能耗低、易维护,长期使用可显著降低企业的运营与维护成本,真正实现降本增效。

结语

在光纤到户全面普及、数据中心算力持续升级、5G通信网络不断完善的行业背景下,光通信市场对PLC器件的需求持续增长,对其耦合封装精度、生产效率与规格多样性的要求也日益严苛。奔阅科技平面光波导PLC半自动耦合系统以技术创新破解行业痛点,实现了多通道精准对准、人机协同高效操作、耦合-固化一体化集成与全场景柔性适配的完美结合,为光通信企业提供了从研发试样到批量生产的全流程PLC器件耦合解决方案。

未来,奔阅科技将持续聚焦光通信制造领域的核心需求,深耕精密耦合与UVLED固化技术的研发与迭代,不断优化产品性能、拓展产品应用场景,以更先进的技术、更优质的产品、更贴心的服务,与广大光通信企业携手共赢,赋能光通信产业高质量发展,为我国光纤通信、数据中心、5G等数字基础设施建设提供坚实的技术与设备支撑。