在光学对准、小型器件装配等精密场景中,用户使用五维调整架时,常遇到“维度混淆”“安装适配难”“调节过调”“维护麻烦”等问题。奔阅科技结合大量用户反馈,针对这些高频痛点整理解决方案,帮助用户快速化解调节难题,让五维调整架真正“好用、易用”。

一、五维调整架有XYZ平移和θyθz旋转轴,新手总调错维度,怎么快速分清?

用户痛点:五维调整架虽比六维少一个旋转轴,但新手仍易混淆“平移”与“旋转”功能——比如想调镜片高度(Z轴),却误动了θy旋转轴,导致光路偏移,反复校准浪费时间,尤其在教学实验或新员工操作场景中问题更突出。

奔阅解决方案:

奔阅从“视觉区分+操作指引”双维度降低识别难度:

-轴系采用“颜色+符号”双重标识:平移轴(XYZ)统一用蓝色标记,旋钮刻有“↑↓”“←→”等方向符号;旋转轴(θyθz)用红色标记,旋钮刻有“??”旋转符号,视觉上可快速区分功能类型;

-机身附带“维度速查卡”,标注各轴对应功能(如“Z轴:调节高度”“θy轴:调节俯仰角度”),并配有常见场景调节示例(如“光路对准先调XYZ,再修θyθz”),新手5分钟即可熟记;

-部分型号新增“触感反馈”:旋转轴旋钮边缘做防滑纹路处理,平移轴旋钮为光滑表面,通过手感差异辅助区分,误操作率降低65%。

某高校实验室反馈,新学生使用奔阅五维调整架后,光路对准的误调次数从平均6次降至1次,调节效率提升40%。

二、装到光学平台或生产线后,要么孔位不对,要么空间不够,怎么适配不同安装场景?

用户痛点:实验室光学平台多为M6螺纹孔,生产线常用T型导轨,传统五维调整架底座固定,孔位不兼容时需钻孔改造;部分场景(如显微镜旁)空间狭小,设备装进去后挡住操作空间,需定制转接件,耗时1-2周。

奔阅解决方案:

奔阅通过“模块化底座+紧凑型设计”实现多场景适配:

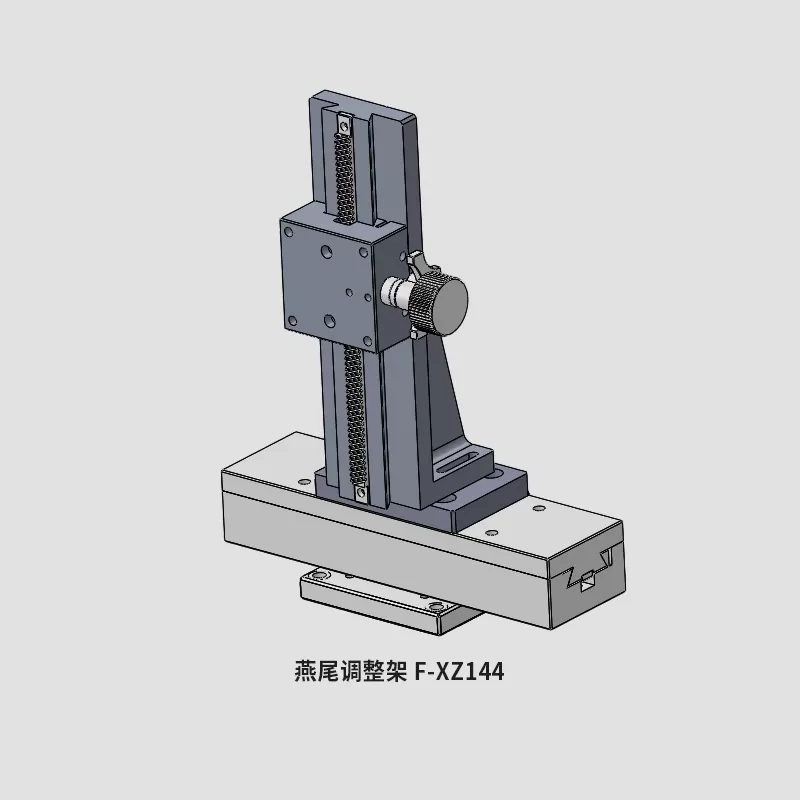

-标配“可换底座”:基础款配M6螺纹底座,适配光学平台;生产线场景可换T型槽底座,直接卡入导轨锁死,无需改造设备或平台,底座更换仅需3分钟;

-推出“紧凑型系列”:机身厚度较常规款缩减18%(仅110mm),宽度控制在150mm内,可嵌入密集布局的实验台或生产线,侧边预留操作空间,避免挡住镜头、探针等配件;

-悬空场景支持“支架挂载”:提供可调节悬挂支架(高度50-180mm),设备可挂于载物台上方,下方预留≥90mm操作空间,完美适配显微镜下方、探针台周边等狭小区域。

某电子厂商用紧凑型五维调整架后,生产线设备布局密度提升30%,无需再定制特殊支架,安装成本降低50%。

三、手动调节时力度不好把控,尤其精细对准(如光纤耦合)时总过调,怎么精准控制?

用户痛点:手动调节五维调整架时,用力稍大就会“过调”——比如想微调X轴0.1mm,实际动了0.3mm,导致光功率下降,需反复回调,单次精细对准耗时超15分钟,在光纤耦合、微型镜片对准等场景中影响效率。

奔阅解决方案:

奔阅通过“阻尼优化+刻度反馈”提升调节精准度:

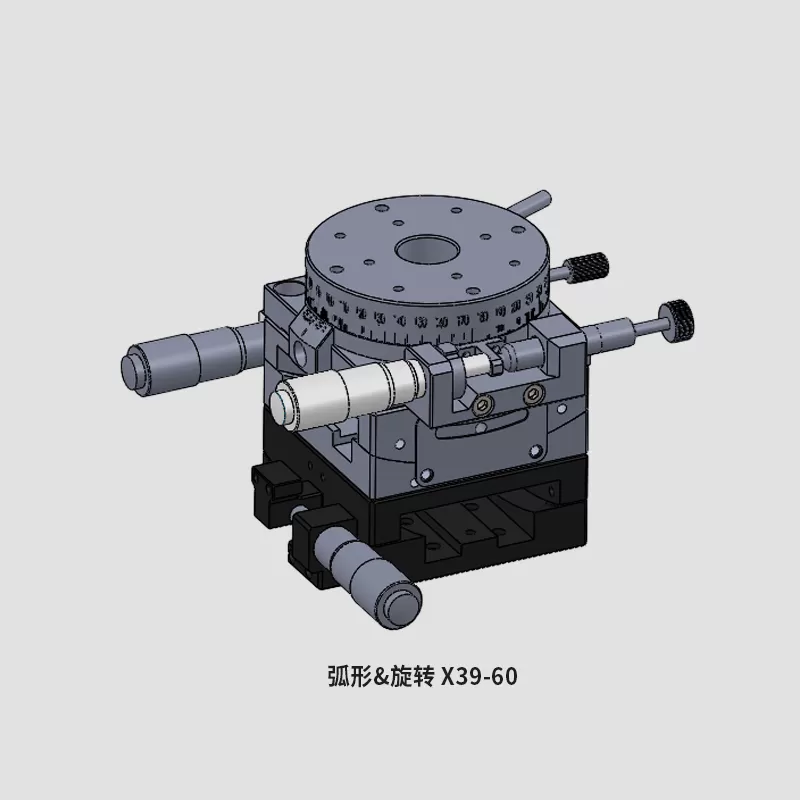

-定制化微分头:丝杆螺距经3次校准,每转动一格的调节量误差≤3%,且阻尼采用“梯度设计”——初始转动阻尼小(便于快速粗调),接近目标位置时阻尼渐增(提醒控制力度),有效减少过调;

-刻度盘做“放大+防反光”处理:线性刻度最小单位0.01mm,角度刻度0.001°,配合刻度旁的放大镜片,即使光线较暗也能清晰读数,避免因刻度模糊导致的调节偏差;

-支持“电动辅助微调”:部分型号可加装电动微调模块,粗调用手动,精调用按钮控制(最小调节量0.001mm),适合对精度要求极高的场景(如1μm内的光纤对准)。

某光器件厂用奔阅五维调整架进行光纤耦合,单次对准耗时从18分钟缩短至8分钟,过调导致的返工率从35%降至8%。

四、换不同夹具(如镜片架换光纤夹具)后,要重新找基准,切换场景效率低,怎么解决?

用户痛点:从镜片对准切换到光纤耦合时,需更换夹具,但传统五维调整架无定位基准,每次换夹具后需重新校准光轴,耗时25-30分钟,在多品种小批量生产或研发实验中,频繁切换场景导致效率低下。

奔阅解决方案:

奔阅通过“快装定位+基准记忆”提升切换效率:

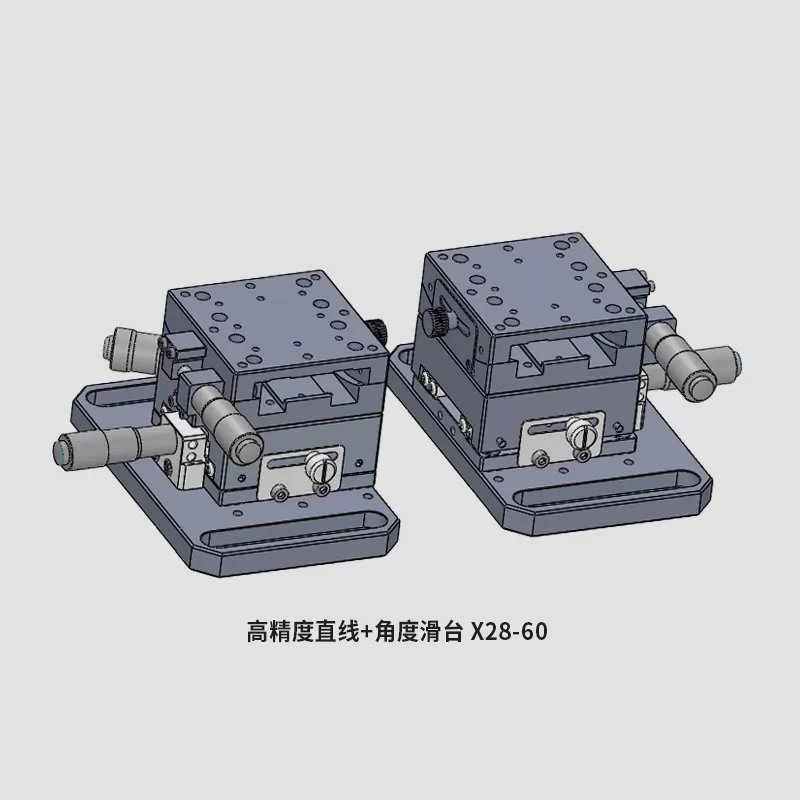

-工作台面设“快装定位槽”:夹具底部加工对应凸台,可直接卡入定位槽,安装误差≤±0.2mm,无需反复找正,夹具更换时间从30分钟缩短至5分钟;

-系统支持“基准记忆”:更换常用夹具后,可保存当前基准位置参数(如XYZ坐标、θyθz角度),下次再用同类型夹具时,调用记忆参数即可快速复位,无需重新校准;

-提供“非标夹具适配”:针对用户自制的特殊夹具,可定制带定位凸台的转接板,确保与定位槽兼容,避免因夹具不匹配导致的基准偏差。

某研发实验室用该设计后,在镜片对准与光纤耦合场景间切换,每次适配时间从28分钟降至7分钟,多场景实验效率提升75%。

五、长期高频使用后精度下降,送厂校准麻烦,能自己维护吗?

用户痛点:生产线单日调节频次达200+次,实验室连续实验3个月后,五维调整架常出现“旋钮松动”“精度飘移”,传统设备需送厂校准(周期3-5天),影响生产进度;中小厂商缺乏专业人员,维护更困难。

奔阅解决方案:

奔阅从“耐用设计+自维护支持”两方面降低维护成本:

-核心部件用高耐用材料:机身用7075航空铝合金(抗形变能力比普通6061高40%),经-60℃低温时效处理,年形变误差≤0.1μm;调节丝杆用硬化不锈钢(硬度HRC58),10万次调节后磨损量≤0.001mm,精度衰减≤7%(行业平均15%);

-内置“自校准窗口”:机身侧面设透明观察窗,用户无需拆设备,用千分尺即可测量轴系偏差,配合附带的“校准视频教程”,15分钟可完成基础校准,无需送厂;

-系统自动提示维护:累计调节达8万次时,旋钮旁指示灯亮起,提醒加注专用润滑脂(维护包随设备附赠),提前预防精度下降,校准周期延长至传统设备的2倍。

某电子厂用奔阅五维调整架后,校准频率从每2个月1次降至每6个月1次,每年减少停机维护时间约16小时。

奔阅科技五维调整架的设计核心,是围绕用户“易识别、好安装、调得准、易维护”的实际需求,而非单纯追求参数。无论是维度区分、安装适配,还是精度控制、维护支持,均从场景痛点出发,让五维调整架从“精密设备”变成“顺手工具”,切实帮助用户提升调节效率与精度稳定性。