在光学镜头组装、光纤低损耗对接、微型电子元件校准等精密制造场景中,“多维度协同定位”是决定产品性能的关键——既要实现X/Y/Z轴的平移微调,又需精准控制θx/θy/θz轴的旋转角度,确保不同部件的精准对位。传统单轴或少轴调整架常因自由度不足、适配性有限,导致对位效率低、累计误差大,难以满足高精度生产需求。奔阅科技深耕精密定位技术领域,其六维调整架系列产品,从实际生产痛点出发,为多场景精密定位提供可靠解决方案。

精密制造的核心定位需求:突破传统设备局限

依赖多维度定位的生产环节,企业常面临三大核心痛点:其一,自由度覆盖不完整,传统调整架多为3-4轴设计,无法同时实现平移与旋转的协同调整,比如光学模组组装时,需频繁切换多台设备分别调整位置与角度,不仅耗时久,还易产生累计误差;其二,场景适配性差,部分生产场景需悬垂安装(如设备内部元件校准)或狭小空间操作,普通调整架的结构设计无法契合安装需求,被迫修改生产线布局,增加额外成本;其三,精度稳定性不足,手动调整架依赖操作人员经验,易出现人为误差;部分电动调整架长期运行后,因结构刚性不足导致精度衰减,需频繁校准维护,影响生产连续性。这些痛点,亟需一款“全自由度覆盖、场景适配灵活、精度稳定可靠”的六维调整架来解决。

六维调整架的场景应用:精准匹配多行业需求

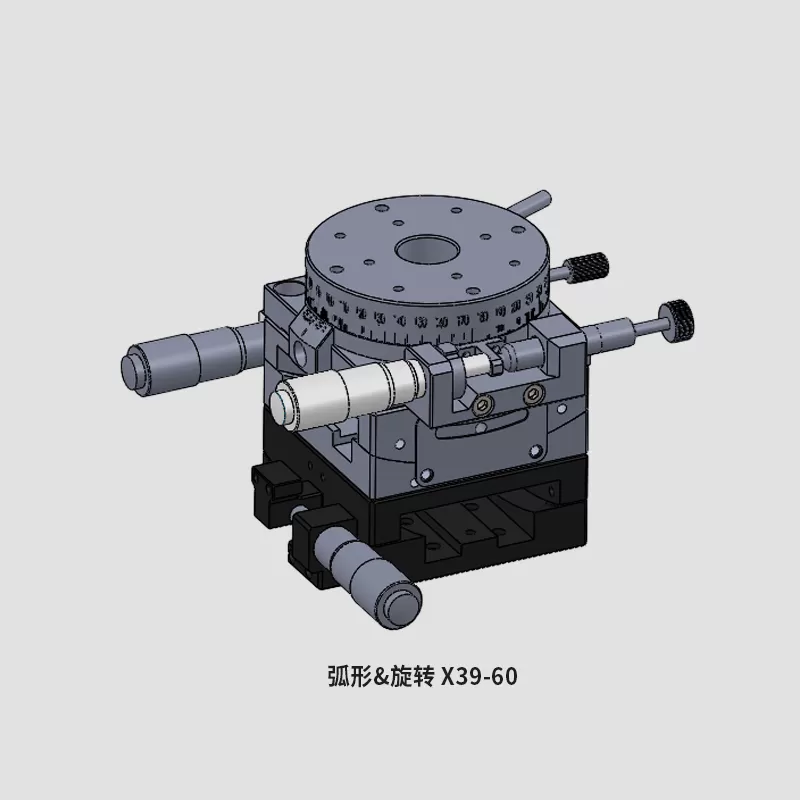

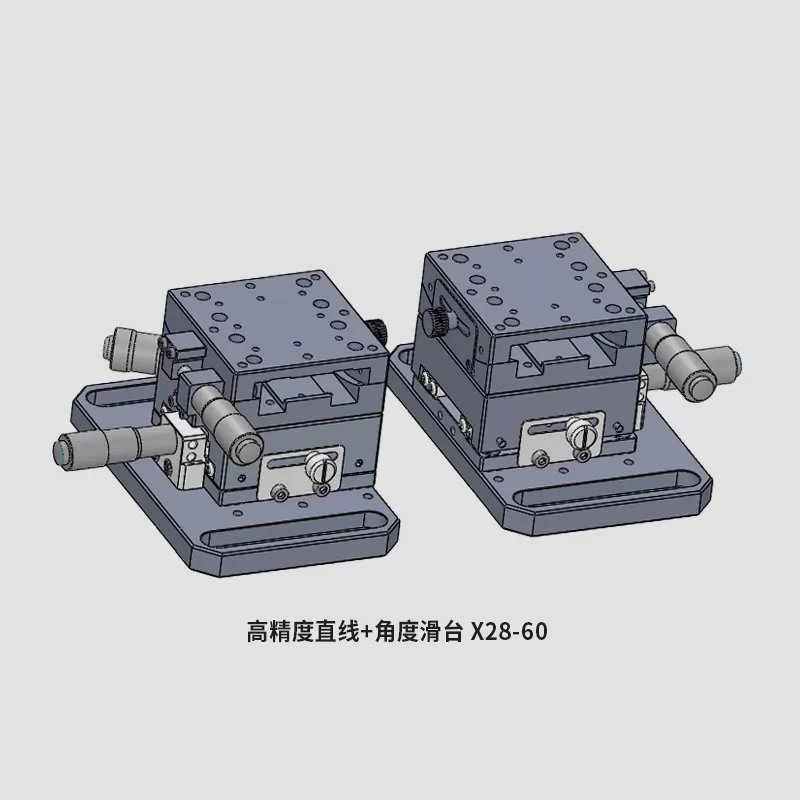

奔阅科技六维调整架的应用,深度契合不同精密制造领域的定位特性。在光学器件制造中,可用于镜头镜片的多轴对位,通过同步微调平移与旋转维度,确保镜片光学中心精准对齐,避免成像模糊或偏差;在光纤通信领域,专为光纤对接设计的六维调整架,能实现光纤芯径级别的精准定位,减少信号传输损耗,保障通信稳定性;在微型电子组装中,电动款六维调整架可适配自动化生产线,用于微型芯片与PCB板的焊接对位,提升组装效率与精度;针对特殊安装场景,悬垂型六维调整架能满足设备悬垂工位的定位需求,无需改动原有生产线结构,降低适配成本。无论是小批量手动微调的定制生产,还是大规模电动自动化的量产作业,都能提供适配的定位支持。

技术优势与选择理由:贴合生产的实用设计

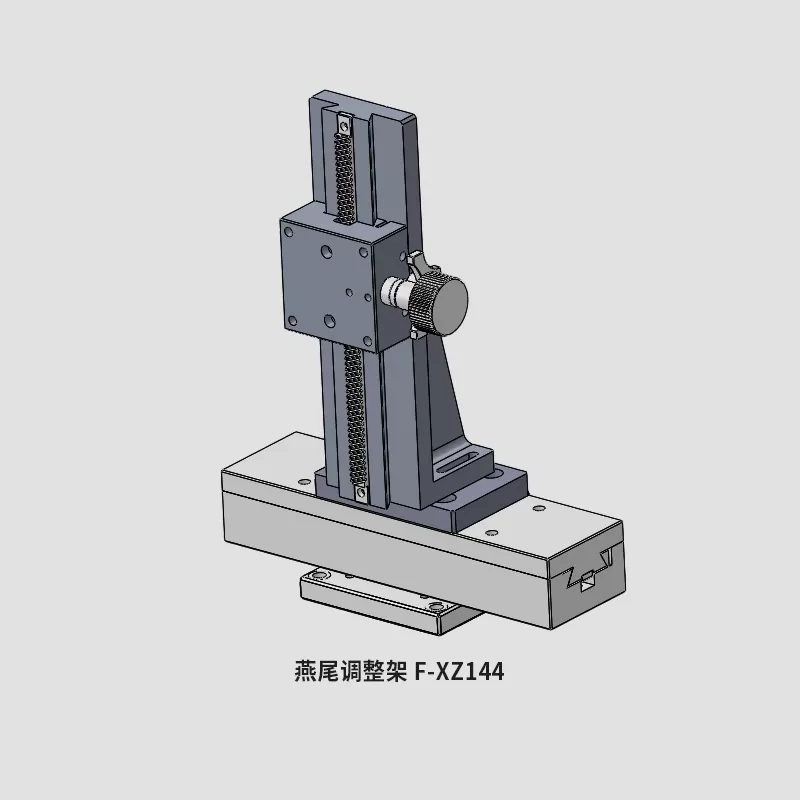

奔阅科技六维调整架的核心优势,在于对精密制造需求的深度呼应,而非单纯堆砌参数:其一,全自由度协同调整,完整支持X/Y/Z轴平移与θx/θy/θz轴旋转,无需多台设备组合,从根源减少设备切换带来的误差,确保多维度调整的同步性与精准性;其二,场景适配灵活多样,提供手动与电动两大系列,手动款适配小批量精细微调场景,电动款契合自动化生产线需求;同时推出悬垂型等特殊结构设计,适配悬垂安装、狭小空间等非常规场景,避免企业因设备问题修改生产工位;其三,精度与稳定性兼顾,采用高刚性材料与精密传动结构,减少长期运行后的结构形变,手动款配备精细调节旋钮降低操作误差,电动款搭载稳定驱动系统,确保定位精度长期一致。选择奔阅科技的核心原因,在于其产品能“按需定制”定位方案,而非提供统一化设备,真正降低企业的适配成本与操作难度。

案例及客户反馈:光学模组厂的定位升级实践

某生产车载摄像头光学模组的企业,曾因定位设备问题长期困扰:传统3轴调整架无法同时调整镜片的位置与角度,组装时需先通过平移架调整位置,再换旋转架校准角度,单次模组对位耗时超20分钟,且累计误差导致成像偏差的不合格品占比达15%;同时,部分工位需在设备内部狭小空间操作,普通调整架无法伸入,只能拆解设备后校准,进一步降低效率。了解需求后,奔阅科技为其推荐了适配光学场景的六维调整架,通过全自由度协同调整,无需切换设备即可完成镜片的位置与角度校准,同时提供适配狭小空间的紧凑型结构。改造后,单次模组对位时间大幅缩短,不合格品占比降至3%以下,狭小空间操作难题也彻底解决。该厂生产负责人反馈:“之前光镜片对位就占了组装流程的一半时间,还总出问题,换了奔阅的六维调整架后,生产线效率提升了40%,产品合格率也稳定了,省去了大量返工和工位调整的麻烦。”

总结:以精准定位助力精密制造提质增效

对精密制造企业而言,六维调整架的价值不在于“维度数量”,而在于能否切实解决多维度定位中的效率、精度与场景适配问题。奔阅科技六维调整架,从全自由度覆盖、场景灵活适配到长期精度稳定,每一处设计都紧扣生产痛点——既规避了传统设备的局限性,又减少了企业在设备适配、工位调整中的成本损耗。这种“以解决实际问题为核心”的定位方案,让多维度调整环节从“生产瓶颈”转变为“提质助力”,为光学、光纤、微型电子等领域的高质量发展提供可靠保障。