在半导体微贴装、光器件调芯、高校光学实验等精密场景中,用户选六维调整架时,常遇到“参数看着对,用着全是坑”的问题:调完X轴水平,Y轴角度莫名偏移;设备装到生产线,发现和导轨对接不上;用了三个月,精度飘得只能送修。这些“隐性痛点”比单纯的精度参数更影响效率。奔阅科技聚焦这些实际难题,其六维调整架系列通过“基准协同设计、场景化安装兼容、免维护精度保障”,把设备从“参数化产品”变成“能解决问题的工具”。

一、多轴基准协同:解决“调完一个轴,另一个轴跑偏”的核心难题

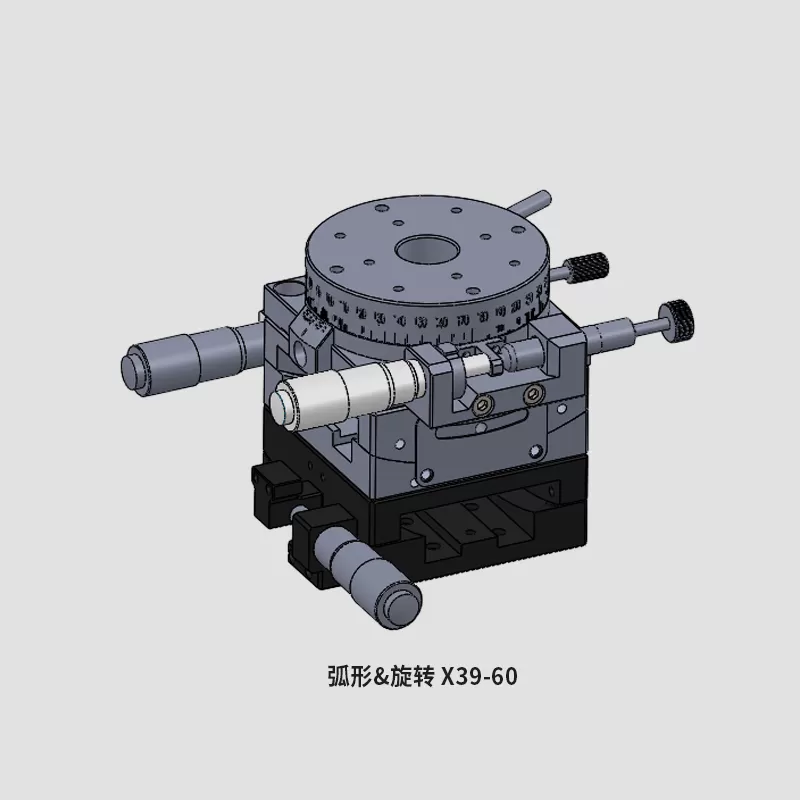

很多六维调整架单轴精度达标,但多轴联动时总出问题——比如校准完Z轴高度,θx轴角度就偏移了,根源是各轴基准不统一,联动时相互干扰。奔阅科技在设计上打破这一局限,采用“统一基准轴系”方案:

机身通过五轴联动加工中心一体成型,XYZ平移轴与θxθyθz旋转轴共享同一基准面,轴间平行度误差控制在0.005mm/m以内,避免拼接结构导致的基准偏移;同时在设备侧面标注“基准刻度线”,用户安装时只需用百分表对齐刻度线,就能快速建立多轴调节的统一基准,不用反复校准各轴相对位置。

针对手动调节场景,奔阅还优化了“联动阻尼反馈”:调节任意一根轴时,相邻轴的阻尼保持稳定,不会因受力传导导致“被动偏移”。某光学实验室测试显示,用奔阅六维调整架调节镜片时,多轴联动后的最终误差≤±0.4μm,比传统设备减少60%,不用反复返工。

二、场景化安装兼容:避免“设备装不上、用不顺”的适配难题

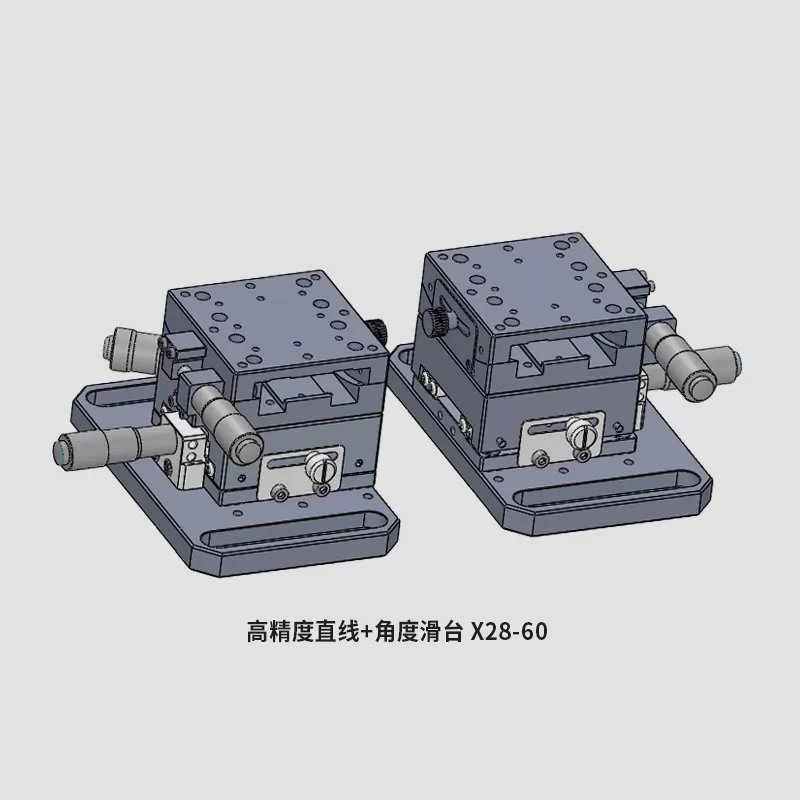

不同场景的安装环境差异极大:光学实验室的光学平台是M6螺纹孔,生产线用的是T型导轨;有的需要设备“躺平”装,有的得“悬空”装。奔阅科技通过“模块化安装设计”,让一台设备适配多种场景:

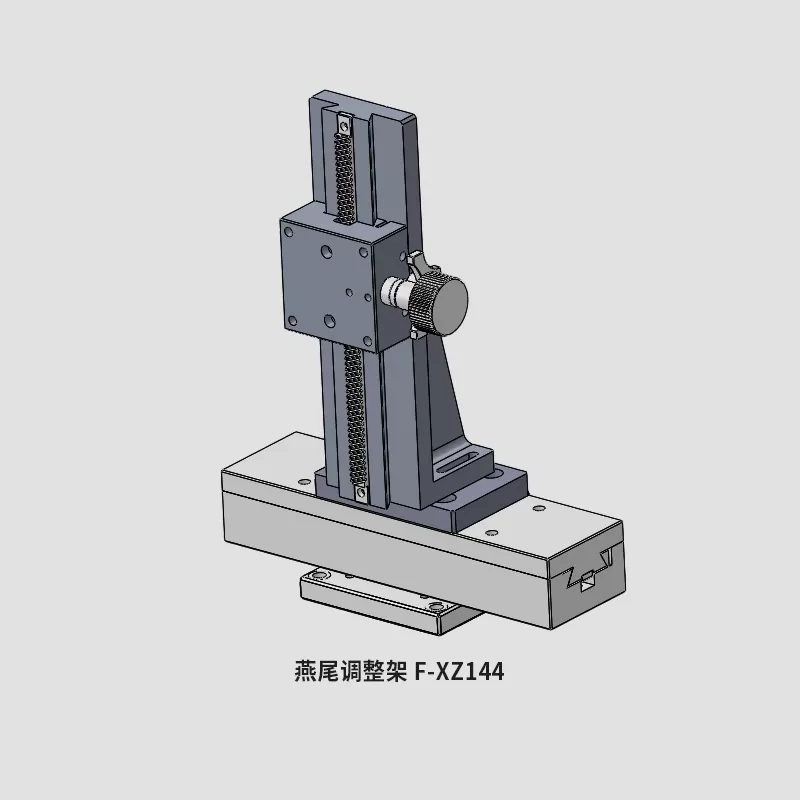

-多接口底座:设备底部预留“可更换底座”接口,装在光学平台上用“螺纹底座”(直接拧M6螺丝),装在生产线导轨上换“T型槽底座”(卡入导轨后锁死),不用重新打孔或定制转接件,5分钟就能切换安装方式;

-悬垂式灵活布局:针对显微镜下方、探针台周边等“上下空间窄”的场景,奔阅悬垂款六维调整架配备可伸缩悬挂支架(调节范围80-200mm),设备可悬在载物台上方,下方预留≥120mm操作空间,不会挡住镜头或检测探头;

-跨设备对接兼容:工作台面除了标准M3/M4安装孔,还预留“光纤夹具定位槽”“芯片载台对接孔”,能直接卡装光通信行业常用的φ2.5mm光纤阵列夹具、半导体行业的300mm晶圆载台,不用额外适配,单人15分钟就能完成设备与产线工具的对接。

三、免维护精度保障:破解“用不久、常校准”的成本难题

精密场景中,六维调整架的“长期稳定性”比初始精度更重要——生产线若每周停线校准设备,损失的效率远超设备本身成本。奔阅科技从“减少维护”角度做了三项关键设计:

-自润滑耐磨丝杆:调节丝杆镶嵌固体润滑块,不用定期加润滑油,10万次调节后丝杆磨损量≤0.001mm,精度衰减控制在8%以内,是传统丝杆的2倍耐用性;

-抗形变机身:采用航空级7075铝合金(比普通6061铝合金抗形变能力提升40%),经-60℃低温时效处理,在车间10-50℃的温度波动下,机身形变≤0.2μm,避免温变导致的精度漂移;

-可视化校准窗口:设备侧面设计透明校准窗口,用户不用拆卸整机,直接用千分尺伸入窗口测量轴系偏差,10分钟就能完成精度校准,不用送回厂家,大幅降低维护成本。

实际应用案例:半导体封装厂的“芯片贴装效率升级”

某半导体封装厂曾面临芯片与基板贴装的精度难题:传统用“平移台+角度台+旋转台”三台设备组合调节,每贴装一颗芯片需反复拆卸装夹,单次操作耗时28分钟,且多设备基准不统一,贴装偏差常超过3μm,良率仅83%。

引入奔阅科技六维调整架后,变化显著:一是“一次装夹全维调节”,设备统一基准轴系,调完X轴贴装位置,Y轴角度无偏移,单次贴装耗时缩短至12分钟;二是“生产线无缝对接”,通过T型槽底座直接卡入产线导轨,不用改造现有设备,3小时就完成整机集成;三是“长期免校准”,用了6个月,丝杆自润滑设计让调节手感无变化,通过校准窗口自测精度,偏差仍≤±0.5μm,贴装良率提升至96%。

该厂生产主管反馈:“最意外的是‘不用天天盯着校准’,以前每周得停线2小时调设备,现在半年才校准一次,效率和良率都稳了。”

选六维调整架,核心不是看“精度参数多高”,而是看“能否解决你实际遇到的麻烦”。奔阅科技不堆砌参数,而是从用户的“基准混乱、安装适配、频繁维护”等隐性痛点出发,让六维调整架真正“好用、耐用、适配场景”。无论是半导体生产、光器件制造,还是高校科研,找对能化解痛点的设备,才能让精密调节从“麻烦事”变成“顺心事”。