在光电子器件组装、半导体微检测、高校光学实验等精密场景中,“全维度调节”的核心需求往往伴随着三大痛点:多轴联动时误差叠加、设备与场景安装不兼容、长期使用后精度衰减。传统六维调整架要么侧重单一精度参数,忽略操作实用性;要么采用通用化设计,难以适配细分场景需求。奔阅科技作为专注精密调节设备的品牌,其六维调整架系列通过“联动精度优化、场景细节适配、耐用结构设计”,将设备从“参数化产品”转化为“场景化工具”,切实解决用户调节难题。

一、轴系联动设计:破解“多轴调节误差累积”核心痛点

六维调整架的精度并非取决于单轴参数,而是多轴联动时的协同稳定性——不少用户反馈“单轴调得准,多轴一动就偏”,根源在于轴系布局不合理、连接刚性不足。奔阅科技在六维调整架的轴系设计上,采用“一体化加工+刚性连接”双策略:机身主体通过五轴联动加工中心一体成型,避免拼接结构带来的轴间偏移,XYZ平移轴与θxθyθz旋转轴的平行度误差控制在0.01mm/m以内;旋转轴与平移轴的连接部位采用加强型轴承组件,减少多轴联动时的晃动间隙,实测多轴协同调节时的误差累积≤±0.5μm,远低于行业常规的±2μm标准。

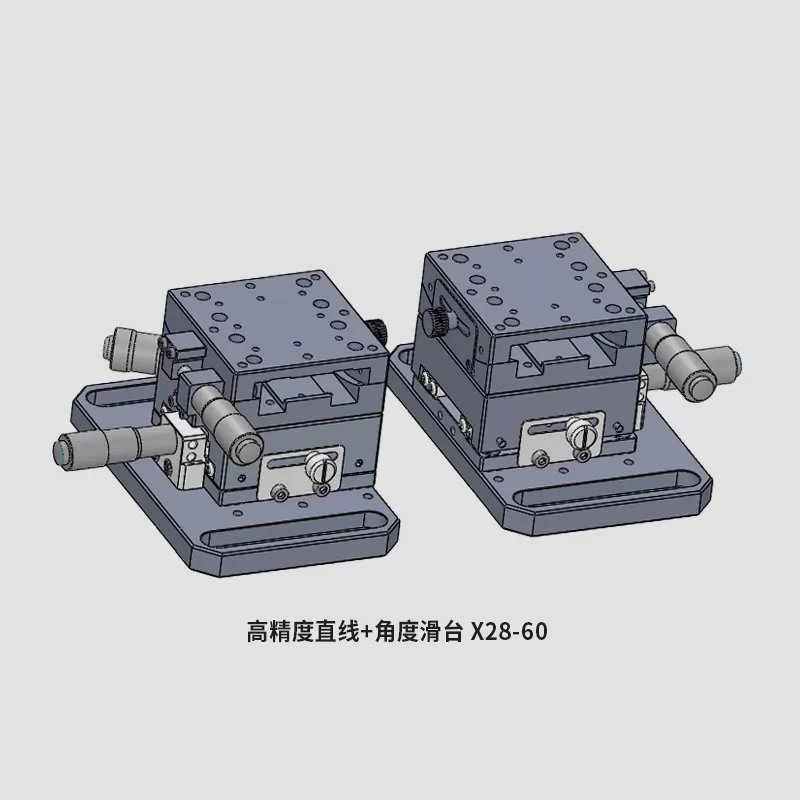

针对手动与电动不同操作需求,奔阅科技还做了差异化优化:手动款搭载定制化微分头,丝杆螺距经精细校准,每转动一格的调节量误差≤5%,操作人员通过手感反馈即可精准把控调节幅度,避免“过调”;电动款则集成光栅尺闭环反馈系统,实时修正调节偏差,适合高频次、自动化的生产场景。这种“联动精度优先”的设计,让用户无需反复校准,就能实现“调得准、调得稳”。

二、场景化细节:让设备“适配场景”而非“场景迁就设备”

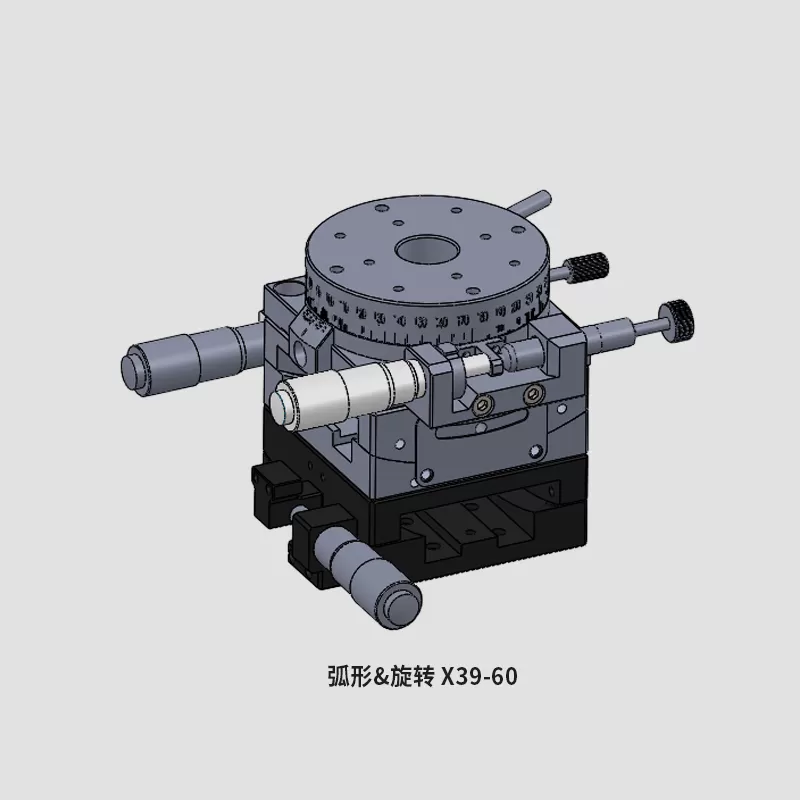

不同精密场景的安装环境、调节对象差异显著:实验室光路搭建常受限于光学平台空间,光纤调芯需要专用夹具固定器件,生产线布局则要求设备便于多台协同。奔阅科技的六维调整架系列,通过细节设计主动适配这些需求:

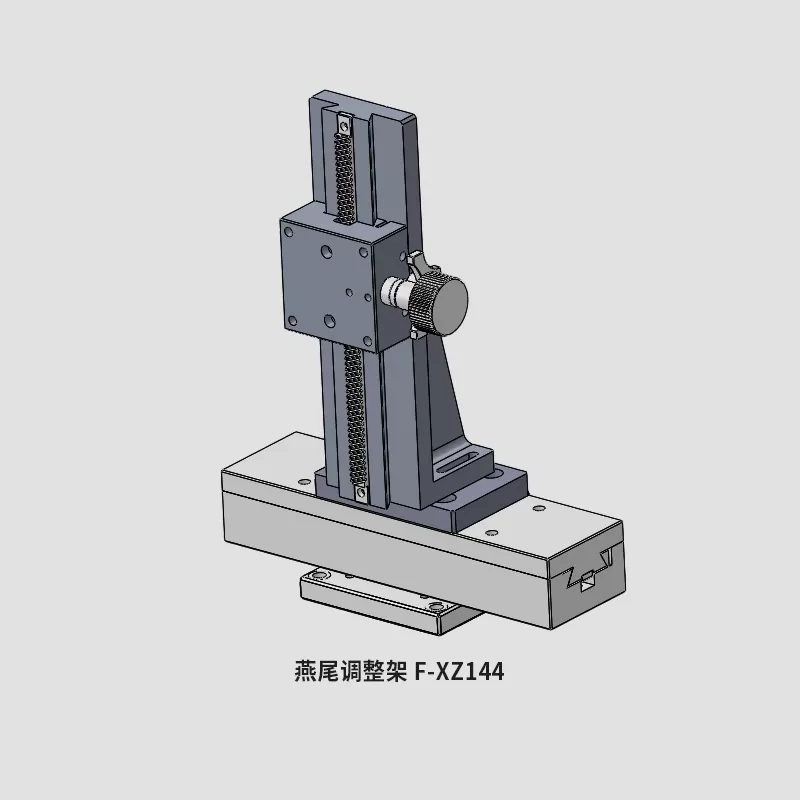

针对空间受限场景,推出悬垂式六维调整架,可通过顶部支架悬挂安装,下方预留≥100mm操作空间,完美适配显微镜下方、探针台周边等“上下空间窄”的场景,避免设备与载物台、镜头碰撞;针对光纤器件调芯,配备内角度型专用夹具,可牢固固定φ1.25mm/φ2.5mm光纤阵列,夹具接触面采用软质材料,防止光纤形变导致的光轴偏移;针对生产线批量调节,设备底部设计标准化定位槽,多台并排安装时的定位误差≤±0.3mm,操作人员切换设备调节时无需重新找正。

此外,全系列产品的工作台面均预留M3/M4标准安装孔,可直接对接光学镜片架、芯片载台等常用配件,无需额外钻孔适配,单人15分钟内即可完成设备组装,大幅缩短场景集成周期。

三、耐用性保障:应对“长期高频调节”的精度稳定需求

精密场景中,六维调整架常需承受长期使用考验——实验室可能连续数月开展实验,生产线单日调节频次可达数百次,若设备耐用性不足,易出现丝杆磨损、机身形变导致的精度衰减。奔阅科技从材质选择到品控流程,构建全周期耐用性保障:

机身选用航空级6061铝合金,经低温时效处理消除内应力,在-20℃~60℃环境下的结构形变≤0.3μm,避免温湿度变化影响精度;调节丝杆采用304不锈钢,经高频淬火处理后表面硬度达HRC55,实测10万次连续调节后,丝杆磨损量≤0.001mm,精度衰减≤10%;出厂前,每台设备需通过“72小时高低温循环测试”“1000次联动调节测试”,模拟不同场景的使用工况,确保交付后无需频繁维护,就能稳定运行。

实际应用案例:光模块厂商的“调芯效率与良率双提升”

某光通信模块厂商曾面临12芯光纤阵列与波导芯片的调芯难题:传统采用“平移台+角度台+旋转台”三台设备组合调节,需反复拆卸装夹,单次调芯耗时约40分钟,且多设备误差累积导致光损耗超标(≥0.5dB),调芯良率仅78%。

引入奔阅科技悬垂式六维调整架后,该厂商实现“一次装夹,全维调节”:通过XYZ轴微调光纤阵列与芯片的相对位置,θxθy轴修正俯仰角度,θz轴校准光轴旋转偏差,配合专用光纤夹具避免器件形变;手动调节时,微分头的精准手感让操作人员15分钟即可完成单次调芯,光损耗稳定控制在0.2dB以内;多台设备并排安装时,定位精准,生产线日产能从100台提升至260台,调芯良率提升至94%。

该厂商生产主管反馈:“奔阅的六维调整架最实用的是‘不用迁就它’——悬垂安装省空间,专用夹具不用自己做适配,长期用下来精度也没明显变化,这对我们批量生产太重要了。”

在精密调节领域,六维调整架的价值不在于“覆盖六自由度”,而在于“能否用实用设计解决场景痛点”。奔阅科技通过轴系联动精度优化、场景化细节适配、全周期耐用性保障,让六维调整架成为光电子、半导体、科研等领域的“高效调节工具”。对于面临多维度调节难题的用户而言,选择“懂场景、重实用”的设备,才能让精密调节从“复杂任务”变为“高效操作”。